工具的使用:

正确使用扳手(不能当锤子);螺丝刀(检查绝缘);壁纸刀;测试笔验证;万用表(从高到低档);); 真空泵(检查真空泵油,抽真空时不能正压使用);真空计(校准);双头压力表(根据被测对象的压力选择表头)。

调试前检查:

现场检查空调机组的连接管路是否正常;

检查机组外观及其配件,包括制冷剂、冷冻机油、各种功能扩展板等,如有损坏或丢失应及时报告;

检查空调机组冷冻水机冷却水流量开关的安装位置;

检查空调机减震垫的安装是否符合要求。

手柄式流量计(水流开关):

机组泄漏检测及保压及制冷剂充注:

需要知道空调机组是否充注制冷剂;

检查机组各接口是否油污;

将双头压力表连接到灌装阀上,检查机组内是否有压力;

当机组无压力时,进行检漏(各种方法)直至检出泄漏点,确认机组无泄漏点,并进行保压。原则上,充注压力应为1.机组工作压力的5倍。存在:

R123--、R134a--、R22-,最多不超过。

机组泄漏检测及保压及制冷剂充注:

负压单元应注意爆破片的爆破压力。充填压力为爆破片爆破压力的70%,(防止温度升高导致压力升高或安装盲板;

原则上充气压力值应为1.机组工作压力的5倍;系统应保持压力至少6小时,同时应进行泄漏检测;

注意在施加氮气压力时应使用氮气减压表和双头压力表。严禁在未通过减压表的情况下对系统加压。

如果系统中的压降在保压结束时大于 5%,则必须彻底检查整个系统是否有泄漏。之后,重新保压至少6小时,直至保压条件满足要求;

保压工作完成后,排出氮气,对系统进行抽真空。启动真空泵,定期更换真空泵油,将系统压力抽至<5mm*Hg,保持真空8小时,使其回升1.3mm*Hg至6. 3 毫米 * 汞柱)。

如果保压正常,先将润滑油加到机组油箱中,然后运行制冷和冷却水泵,从制冷剂加注口充入气态制冷剂。当系统内压力达到饱和压力以上时,系统内充满对应0℃的液态制冷剂;

首次充注制冷剂时,应充注标准充注量的70%;冰箱启动后,调整负荷,充入剩余制冷剂,直至达标;

充注制冷剂时,请始终观察空调机组的液位。

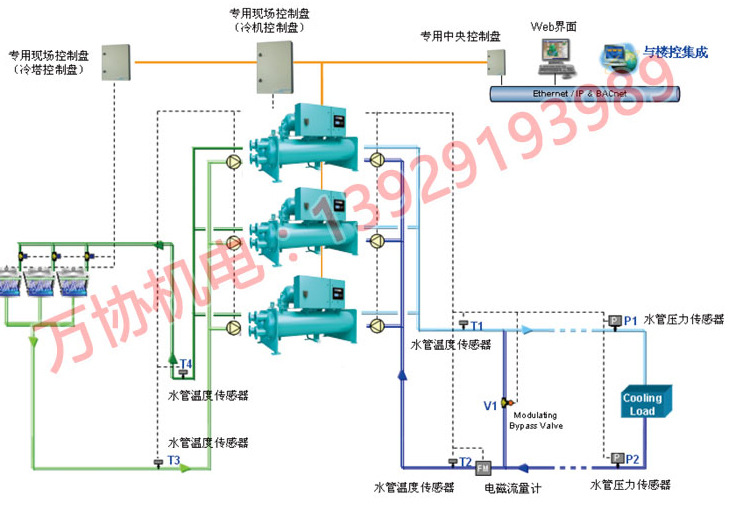

以YK为例,接线检测:

控制接线以现场接线图为准。

是的

接线检查和空载测试:

检查控制中心和机组其他功能板的接线。确认控制中心可靠接地;

确认主电机启动柜内外清洁,检查所有启动接触器触头动作是否自如;

对于低压电机,用500V的摇床测量电机各端子和给电机供电的主电缆(通常为20兆欧)的绝缘情况,不能用碘钨灯烘烤;

检查电源电压是否符合启动标准;

检查控制中心与电机启动柜之间的控制接线,确认所有安全保护联锁功能正常。做空载启动机柜的模拟动作;

为控制中心和电机启动柜提供控制电源,切断电机三相电源,通过控制中心的操作模拟机组的启动过程,调节时间继电器(10- 15S) 启动柜中的星角转换不完全转换为0.1S(最少5次)。

对于离心机组,检查导叶电机和电机驱动机构。将导叶的开/关调整到最大位置/最小位置;(短路 3. 端子 4)。

检查控制中心各种安全和循环保护、水流开关功能、电源功能等、压力继电器、低温保护、油压保护、油温保护等是否正常工作。

拆下联轴器盖,点动电机,检查电机转向。如果转向错误冷水机组 楼宇自控,改变电源相序。完成后,拆下电气开关,连接控制中心的跳线;

确认接线无误后,上电预热;

检查机组除检修阀外的所有阀门是否打开;(注意安全泄压阀要打开)

检查机组油箱油位是否正常;

运行数据检测和运行状态检测:

保持机组运行,用卡表检查实际电流与控制面板上的电流百分比是否一致,若不一致,应调整;

保持机组运行,检查机组各项运行参数。每 15 分钟记录或打印一次运行数据。记录至少四组操作参数。

排气过热度6.67~9.4℃,排气温度传递-对应冷凝饱和;

蒸发器温差小0.56~2.78℃,冷冻水出口温度-蒸发温度;

冷凝器的过冷温度为3.33~5.6℃,对应的饱和温度——制冷剂离开冷凝器的温度;

冷凝器温差小<2.2℃,冷凝温度-冷却水出口温度;

可调孔板被激活;VGD被激活并自动控制;油温正常。

监控机组的运行状态。通过控制面板,校准/调整机组运行的设定参数;

测试每个安全保护装置;(如水温低、水流开关等)

滑阀在突然停机时应能在任何位置卸荷;

完成以上所有调试工作后,上报所有调试/运行数据,并提交调试报告作为保修期登记。