施耐德武汉工厂于2018年被达沃斯经济论坛评为发展中的灯塔工厂,同年11月被工信部评为绿色工厂。

本文为参加“2019中国智能制造最佳实践奖”的案例。本次活动将评选出2019年智能制造各领域具有实际案例或突出效益的最佳实践项目,全面介绍企业实施智能制造的流程、步骤、重点难点和效益,分享建设过程中的经验能有效推动我国智能制造的应用,为广大制造企业提供借鉴借鉴。

01

公司简介

施耐德电气制造(武汉)有限公司于2012年2月在武汉东湖新技术开发区投资建设,总厂房面积25000平方米。本厂主要生产中低压小型断路器、漏电保护装置、工控产品、接线端子及低压配电产品及相关配件,销售自产产品并提供产品售后服务及相关技术服务。同时,企业还负责在施耐德电气集团内部控制体系下全面控制工厂的生产经营,协调各个生产环节,以及集团供应链的运营管理系统和员工培训。

施耐德电气为 100 多个国家的能源和基础设施、工业、数据中心和网络、楼宇和住宅市场提供整体系统架构解决方案。施耐德电气今年在全球供应链能力25强排行榜中位列第11位。

施耐德武汉工厂在厂房设计阶段就采用了节能设计。在施工过程和日常管理运营中采用了多项先进的施工技术和管理理念,使生产厂房达到了目前最高的绿色建筑标准要求,从而获得了美国LEED(绿色建筑)金奖认证。2018年被达沃斯经济论坛评为发展中的灯塔工厂,同年11月被工信部评为绿色工厂。

图1 施耐德电气制造(武汉)有限公司

02

智能制造企业现状

施耐德武汉工厂从2016年开始部署该系统,涉及电网、配电、楼宇、厂房、机器、IT等六大领域。实现了这些区域设备的互联互通和信息共享,同时将关键数据上传到云端。分析监控实现对系统的远程监控和维护。

03

参与智能制造项目

详细介绍

一、项目背景介绍

近年来,施耐德武汉工厂被施耐德全球定义为解决方案试点基地和标杆工厂。施耐德电气全球供应链在中国拥有23家独资或合资生产企业。率先在中国武汉生产基地试点施耐德电气智能制造整体解决方案。制造业转型升级。同时,以华中地区为起点,辐射周边客户,尽快将解决方案落地应用,为全面提升传统制造业生产、能效、环保等综合效益树立榜样。 、操作等方面。

二、项目实施及应用情况详细介绍

智能化升级工程包括电网中压配电改造、低压配电改造、楼宇系统改造、精益数字化系统升级、智能装备升级等几个部分。详细情况如下:

1)电网中压配电智能化改造

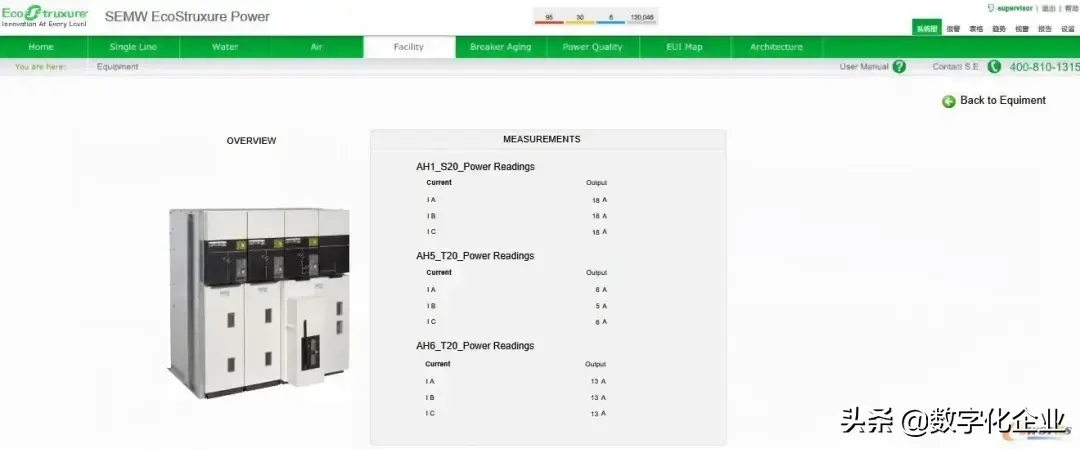

图 2 电源

监控高压柜实时状态

首先,公司对原有不具备互联互通功能的产品进行升级,应用在现有电网领域的互联产品(SM6中低压电气柜)实现了中压电气柜与系统的数据互联;其次,工厂升级了100多台智能电表,将这些电表的实时监控电量信息接入系统;三是升级了智能Pack数字空气断路器,可实现变压器出线的远程控制开关,同时在厂房屋顶安装了太阳能光伏逆变器,可节省目前所用能源的10%~20%武汉工厂可以用绿色能源代替。

2)低压配电智能化改造

在这个领域,我们在最底层应用的互联产品包括空气数字断路器、智能电表和智能微型电能计量仪表。这些互连的产品可以实时监控设备级别的电源使用情况。第二层是边缘控制。工厂升级了PME power( ),通过PME power,工厂可以实时监控工厂的能源消耗,包括用电量、用水量、压缩空气消耗量。

同时,我们还安装了电源咨询系统(Asset),可以检测负载中的故障和问题。同时,通过大数据分析,我们可以找出相应的原因和相应的行动方案,帮助我们提高整个配电系统的可靠性。

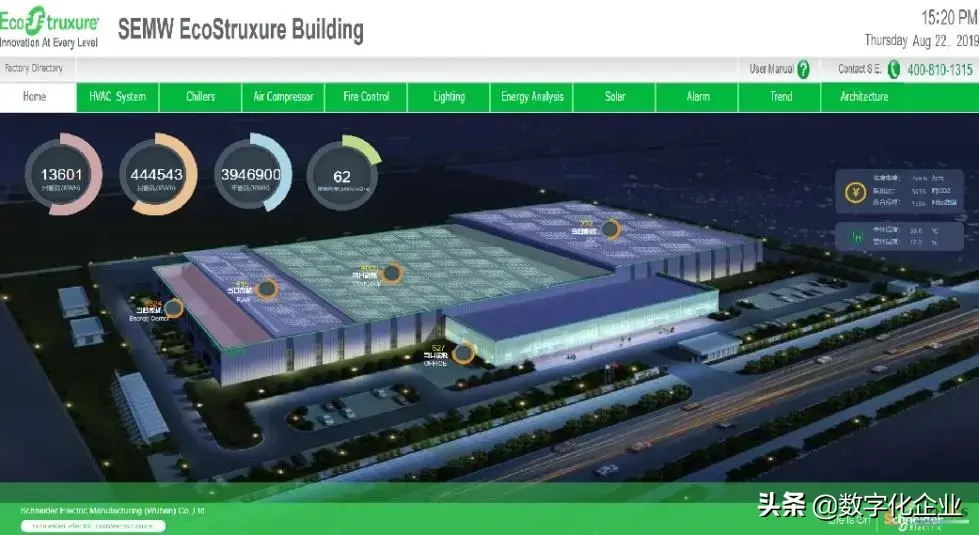

3)智能建筑升级改造

在该领域,武汉工厂升级的智能设备和系统包括:

互联产品(摄像头、温湿度传感器、光传感器、控制器)等。通过这些,可以实时监控我们的设备,比如空调运行数据。

在边缘控制层面,通过智能楼宇自动化系统(BMS)远程控制车间内的空调和照明灯具,将技术人员从现场调节温控阀的工作中解放出来。改造升级前,技术人员需要借助攀爬设备,在六米多高的地方对温控阀进行调节。现在有了这个系统,温度调节可以在地面上完成,既节省了时间又提高了安全性。

智能大厦的消防系统将消防水池的水位与升级后的系统对接,从而保证了消防系统的可靠性。楼宇系统实现了灯控与控制系统的连接,可以远程开关相应区域的灯光,实现自动调节和控制,达到节能的目的。

图 3

被监测工厂的各项能源消耗信息

4)精益数字系统

2016年开始,施耐德武汉工厂成为施耐德全球首家部署LDS(精益)系统的试点工厂。经过2年的逐步实施,该项目目前包括5个功能模块:订单管理模块、看板模块、操作指令模块、Andon模块和绩效模块。

同时,武汉工厂还部署了施耐德的系统,实现了对全厂100多台自动化设备的一站式监控。所有设备的关键参数和告警信息在这里一目了然。由于数据存储在云端,存储容量不受本地服务器限制。,可以通过系统采集和存储大量数据,对设备状态进行长期跟踪、分析和预测。此外,通过移动终端,授权人员可以在任何有网络连接的地方访问系统查看设备和生产相关数据,以便随时联系设备或工艺专家或供应商解决设备中的疑难问题和生产过程设备在线远程咨询。

对于设备本身的操作和维护,传统的维护方式需要在设备进厂后对工厂的技术人员进行专业的技能培训,同时订购相关备件,制定维护计划。并且通过将设备维护工作委托给远程供应商,供应商的技术人员可以通过网络24小时监控设备的状态和关键参数楼宇自控系统公司,根据状态提前制定设备维护计划和准备备品备件的设备,从而降低整体维护成本。

系统中大量的历史数据也为设备故障和不良品的预知性维护提供了可能。通过在设备上增加温度、振动、压力等传感器,以及生产线工艺参数的采集记录,并分析相关历史曲线,可以通过变化趋势提前预警设备故障或制造不良的参数,以免做出不良产品或设备故障。

5)智能装备升级改造

在自动化新技术方面,武汉工厂引进了Smart AGV(自动导引车)、Cobot(协作机器人)Robot(机器人)、3D打印等新技术。

自动导引车(智能AGV)

与传统磁条AGV相比,更加灵活智能。整个系统不仅实现了物料的多点配送,还通过控制系统实现了智能化的流量管理、库存管理、订单管理、防呆防错等功能。

图4 工作中的智能AGV

协作机器人()

通过双手机器人的自动控制,实现了完全人工装配的人员替代,大大提高了工作效率和质量保证。在装配过程中,CCD系统通过计算物料的位置,计算出待装配的位置,并根据机器人工作视觉判断的数据,调整安装位置。Cobot还考虑了柔性化生产的需要,其安装方式更加灵活。当这条产线没有生产订单时,可以方便地将Cobot机器人转移到其他产线进行生产。

蜘蛛机器人

蜘蛛机器人是施耐德自己的产品,它的主控制器、伺服系统、电机、机械部件等都是施耐德的产品。机器人还结合CCD视觉系统识别正确的物料,当物料到达抓取范围时自动抓取并放到正确的皮带上。

三、效益分析

通过该平台,施耐德武汉工厂联合电力监控专家PME和电力顾问Power,使工厂能耗降低15%,清洁能源占比超过20%;采用精益数字化平台LDS计划生产、及时绩效管理、数字化作业指导、设备Andon、E-等模块,结合生产MES,生产效率提升15%,客户订单交货期将缩短15%;通过端到端的质量数字化系统,实现了从供应商到客户的数百万原装设备的数据采集和质量问题预警;利用机器顾问和自主研发的机器学习平台,实现设备预测性维护,设备故障率降低10%。